Phương pháp giảm tổn thất sắt trong thiết kế kỹ thuật

Cách cơ bản nhất là phải biết nguyên nhân tiêu thụ nhiều sắt, mật độ từ trường cao hay tần số lớn hay độ bão hòa cục bộ quá nghiêm trọng, v.v.Tất nhiên, theo cách thông thường, một mặt cần phải gần đúng thực tế nhất có thể từ phía mô phỏng, mặt khác, công nghệ phối hợp quy trình giúp giảm lượng sắt tiêu thụ bổ sung.Theo cách phổ biến nhất là tăng cường sử dụng tấm thép silicon tốt, đối với các tình huống ứng dụng khác nhau sẽ có cách phân loại sản phẩm tốt hơn.

1. Mạch từ được tối ưu hóa

Tối ưu hóa mạch từ, cụ thể là tối ưu hóa tính chất hình sin của từ trường.Điều này rất quan trọng, không chỉ đối với động cơ cảm ứng tần số cố định.Động cơ đồng bộ động cơ cảm ứng tần số thay đổi là rất quan trọng.Tôi đã từng chế tạo hai động cơ có hiệu suất khác nhau để giảm chi phí trong ngành máy móc dệt may, tất nhiên điều quan trọng nhất là không có cực nghiêng dẫn đến sự không nhất quán hình sin của từ trường khe hở không khí.Do làm việc ở điều kiện tốc độ cao nên lượng tiêu hao sắt chiếm tương đối lớn nên tổn thất của hai động cơ là rất lớn, và cuối cùng, sau một số cột tính toán ngược, do lượng sắt tiêu hao của động cơ được điều khiển thuật toán là hơn 2 lần.Nó cũng nhắc nhở bạn rằng khi bạn thực hiện động cơ điều chỉnh tốc độ chuyển đổi tần số, bạn phải ghép thuật toán điều khiển để thực hiện.

2. Giảm mật độ từ tính

Cách cơ bản nhất là phải biết nguyên nhân tiêu thụ nhiều sắt, mật độ từ trường cao hay tần số lớn hay độ bão hòa cục bộ quá nghiêm trọng, v.v.Tất nhiên, theo cách thông thường, một mặt cần phải gần đúng thực tế nhất có thể từ phía mô phỏng, mặt khác, công nghệ phối hợp quy trình giúp giảm lượng sắt tiêu thụ bổ sung.Theo cách phổ biến nhất là tăng cường sử dụng tấm thép silicon tốt, đối với các tình huống ứng dụng khác nhau sẽ có cách phân loại sản phẩm tốt hơn.

3. Mạch từ tối ưu

Tối ưu hóa mạch từ, cụ thể là tối ưu hóa tính chất hình sin của từ trường.Điều này rất quan trọng, không chỉ đối với động cơ cảm ứng tần số cố định.Động cơ đồng bộ động cơ cảm ứng tần số thay đổi là rất quan trọng.Tôi đã từng chế tạo hai động cơ có hiệu suất khác nhau để giảm chi phí trong ngành máy móc dệt may, tất nhiên điều quan trọng nhất là không có cực nghiêng dẫn đến sự không nhất quán hình sin của từ trường khe hở không khí.Do làm việc ở điều kiện tốc độ cao nên lượng tiêu hao sắt chiếm tương đối lớn nên tổn thất của hai động cơ là rất lớn, và cuối cùng, sau một số cột tính toán ngược, do lượng sắt tiêu hao của động cơ được điều khiển thuật toán là hơn 2 lần.Nó cũng nhắc nhở bạn rằng khi bạn thực hiện động cơ điều chỉnh tốc độ chuyển đổi tần số, bạn phải ghép thuật toán điều khiển để thực hiện.

4. Giảm mật độ từ tính

Tăng chiều dài lõi sắt hoặc tăng diện tích dẫn điện của mạch từ để giảm mật độ từ thông nhưng lượng sắt mà động cơ sử dụng sẽ tăng theo;

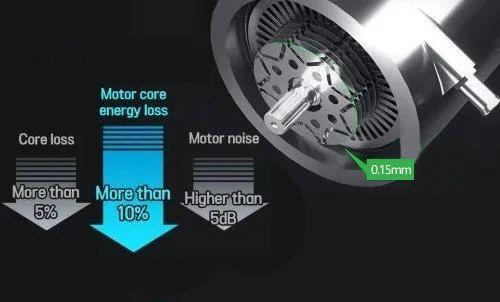

5. Giảm độ dày của chip sắt để giảm tổn thất dòng điện cảm ứng

Nếu sử dụng tấm thép silic cán nguội thay cho tấm thép silic cán nóng thì độ dày của tấm thép silic có thể giảm đi nhưng tấm lõi sắt mỏng sẽ làm tăng số lượng phoi sắt và giá thành sản xuất của tấm thép silic cán nguội. động cơ.

6. Tấm thép silicon cán nguội có tính thấm từ tốt được sử dụng để giảm tổn thất trễ

7. Lớp phủ cách nhiệt chip sắt hiệu suất cao

8. Công nghệ xử lý và sản xuất nhiệt

9. Ứng suất dư sau khi gia công phoi sắt sẽ ảnh hưởng nghiêm trọng đến tổn thất của động cơ, hướng cắt và ứng suất cắt đột có ảnh hưởng lớn đến tổn thất lõi sắt trong quá trình gia công tấm thép silicon.Cắt dọc theo hướng cán của tấm thép silicon và xử lý nhiệt của tấm đột thép silicon có thể giảm tổn thất từ 10% đến 20%.

Thời gian đăng: 27-11-2023